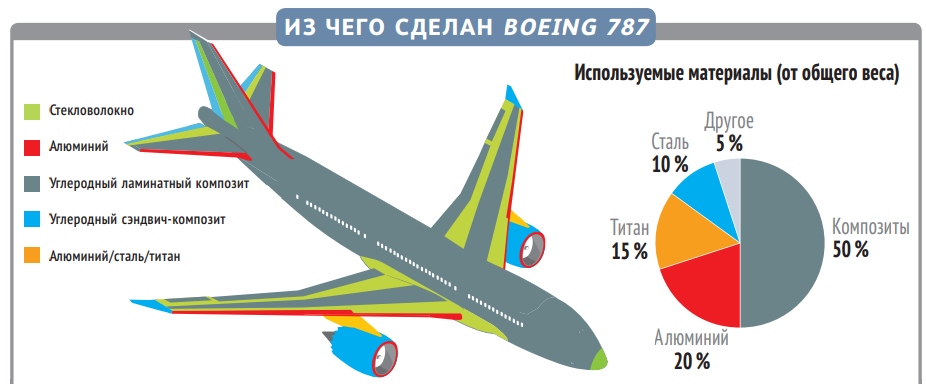

Boeing 787 Dreamliner на 50% состоит из композитов, истребитель Eurofighter Typhoon — уже на 83, а некоторые беспилотные летательные аппараты произведены из них полностью. Композиционные материалы не только в небе — они есть даже у нас дома. Что же это за материалы такие?

Что такое композит? Слово «композит» (composite, composito) в переводе с ряда европейских языков означает «нечто составное», «смесь», «соединение». Сегодня инженеры используют это слово для обозначения материала, состоящего из двух и более частей. Свойства композита количественно и качественно отличаются от свойств каждого из составляющих его материалов. Несмотря на разнообразие составов, у большинства из композиционных материалов есть две фундаментальные части: армированный наполнитель, отвечающий за нужные механические свойства, и матрица, которая связывает армирующие элементы.

Может ли, например, сплав металлов быть композитом? Нет, в композите материалы не смешиваются и остаются физически отделёнными друг от друга.

Хорошим примером композита является железобетон. В качестве армированного наполнителя (проще говоря, арматуры) выступают металлические прутья, а матрицей служит бетон. Образованный ими железобетон отличается по свойствам и от металлической арматуры, и от чистого бетона: металлически пруты образуют «скелет» изделия, придают необходимые прочностные характеристики, а бетон связывает и заполняет пространство между арматурой, обеспечивая тепло и звукоизоляцию.

С композитами человечество знакомо давно. Ещё в 3400 г. до н. э. месопотамцы склеивали древесину под разными углами, получая материал со свойствами лучше, чем у натурального дерева. Древние египтяне смешивали глину и солому, получая материал для производства кирпичей.

Первый современный полимерный композиционный материал запатентовал в 1909 году американский химик Л Б. Он соединил фенол и формальдегид (точнее, фенолформальдегидную смолу) с наполнителями из асбестового порошка, древесной муки, целлюлозы. Получившийся материал получил название «бакелит» и в первой половине XX века активно использовался для производства разных деталей внешнего

корпуса бытовых приборов (телефонов, настольных ламп, радио) и даже женских украшений.

Удивительные свойства

Композитов в современном мире очень много. Много и задач, которые они решают. Возьмём в качестве примера полимерные композитные трубы для воды. Их делают из стеклопластика, то есть армирующим наполнителем являются стеклянные нити, а матрицей служит термопластичный полимер (пластик). Традиционно для изготовления труб использовался металл (сталь, медь). Металлические трубы имеют известные недостатки — они тяжёлые и подвержены коррозии. Композитные трубы существенно легче, прочнее и долго вечнее (служат 50–100 лет). Есть и ещё одно преимущество — одно из самых важных: композитные трубы гораздо дешевле. Но у композитных материалов есть и недостатки. Вернёмся всё к тем же трубам:

●1 Сложность ремонта. К сожалению, такие трубы при ударе могут лопнуть, и починить участок трубы скорее всего не получится.

●2 Утилизация. Металлическую трубу можно переплавить, а композиты надо измельчать и утилизировать.

●3 Сложность технологии производства. Отрасль производства композитов молодая: ещё не налажены технологические цепочки, не всегда хватает специалистов.

ТАКИЕ РАЗНЫЕ КОМПОЗИТЫ

КОМПОЗИТЫ МОЖНО КЛАССИФИЦИРОВАТЬ В ЗАВИСИМОСТИ ОТ ВИДА АРМИРОВАННОГО НАПОЛНИТЕЛЯ ИЛИ В ЗАВИСИМОСТИ ОТ ИСПОЛЬЗУЕМОЙ МАТРИЦЫ.

Волокнистые В качестве наполнителя используются волокна. Даже небольшое их количество приводит к появлению новых механических свойств. Стеклопластики, углепластики, ДВП, МДФ

Слоистые Матрица и наполнитель расположены слоями. Пуленепробиваемые стёкла, текстолиты — слоистые пластики, армированные тканями из различных волокон

Наполненные частицами, порошками Используются для снижения стоимости материала или для придания прочностных свойств. Бетон, бакелит.

Керамические Керамическая основа с углеродными или керамическими волокнами. Боросиликатное стекло, газотурбинные установки, выхлопные сопла реактивных двигателей, тормоза, подшипники, теплообменники, ядерные реакторы.

Металлические Матрица из лёгкого металла — алюминия или сплава магния, усиленного керамическими или углеродными волокнами. Используются в аэрокосмической отрасли, автомобильной промышленности (поршни дизельных двигателей).

Полимерные

Самый популярный тип матрицы. Матрицей полимерных композитов служат термопласты (сохраняющие свои свойства при многократном нагревании и охлаждении) и термореактивные смолы (необратимо принимающие при нагреве определённую структуру).

Стеклопластики

содержащие до 80 % волокон из силикатного стекла. Отличаются оптической и радиопроницаемостью, низкой теплопроводностью, высокой прочностью, хорошими электроизолирующими свойствами, невысокой стоимостью. Используются при изготовлении спортивных автомобилей, судов, удочек, спортивного инвентаря. Углепластики с искусственными или природными углеродными волокнами на основе целлюлозы.

Углепластики

легче и прочнее стеклопластиков, не прозрачны, не изменяют линейные размеры при изменениях температуры, хорошо проводят ток. Выдерживают высокие температуры даже в агрессивной среде. Используются в авиации, ракетостроении, при производстве особо лёгкого спортивного инвентаря.

Боропластики

с борными волокнами, нитями и жгутами. Очень твёрдые и износоустойчивые, не боятся агрессивных веществ. Дорогие. Не выдерживают эксплуатацию при высоких температурах. Применяются в авиационной и космической технике, где требуется выдерживать длительные нагрузки в агрессивной среде.

Композитная отрасль Композиты начали использоваться в авиации довольно давно. Лёгкий и прочный материал — самое то для самолёта. Но производители не рисковали производить фюзеляж или части крыльев полностью из композиционных материалов. Прорыв совершила компания Boeing, использовав в модели 787 «Dreamliner» композиты в большей части фюзеляжа.

Каждый 787й содержит около 35 метрических тонн полимера, армированного углеродным волокном (CFRP): из него сделаны фюзеляж, крылья, хвост, двери и интерьер лайнера. Эти композиты имеют более высокий показатель отношения прочности к весу, чем обычные авиационные материалы. В результате при высокой прочности самолёт весит меньше. Также углеродное волокно, в отличие от металла, менее склонно накапливать усталость при нагрузках, а значит, в нём образуется меньше трещин. Вслед за Boeing композитный фюзеляж и крыло реализовал европейский концерн Airbus в самолёте модели A350XWB («eXtra Wide Body» — сверхширокий фюзеляж).

Однако из-за композитов появились и новые проблемы, которые могут обернуться катастрофами со временем. Пористая структура новых материалов способна накапливать влагу. На большой высоте вода превращается в лёд, расширяется и может вызвать расслоение материала. Инженеры Boeing, ссылаясь на многолетние испытания, утверждают, что их композитам эта проблема не страшна. Но всё же все самолёты регулярно проходят тщательный осмотр на предмет выявления дефектов.